Los fabricantes chinos de materiales para techos operan en un mercado caracterizado por una presión constante. Los compradores esperan precios estables. Los propietarios de proyectos exigen una calidad constante. Los grandes desarrollos requieren un suministro constante a escala. Estas expectativas a menudo van en direcciones diferentes, pero se espera que los fabricantes gestionen las tres al mismo tiempo.

El equilibrio entre costo, calidad y escala no proviene de una única decisión. Es el resultado de ajustes a largo plazo en materia de abastecimiento, planificación de la producción, estructura de la fuerza laboral y posicionamiento en el mercado. Los observadores de la industria suelen describir este equilibrio como más práctico que teórico. Se construye paso a paso, se moldea con la experiencia y se perfecciona mediante las operaciones diarias.

¿Por qué el control de costos sigue siendo una prioridad diaria constante para los fabricantes de techos?

En el mundo de la fabricación de techos, dominar el control de costos es mucho más que una estrategia para ofrecer los precios más baratos: es una habilidad de supervivencia esencial que permite a las empresas navegar en condiciones de mercado turbulentas, cambios impredecibles en los requisitos de los clientes y precios volátiles de las materias primas. Particularmente para los fabricantes chinos de techos, la gestión de costos no se trata como una campaña periódica o un objetivo estático; se considera una disciplina duradera y cotidiana que impregna todos los niveles de la organización.

Los fabricantes más fuertes adoptan un método reflexivo y de múltiples capas de gestión de costos. Se concentran en realizar mejoras cuidadosas e incrementales a lo largo de todo el ciclo de producción: seleccionando materiales con precisión, optimizando el flujo de trabajo y el ritmo de producción, utilizando la mano de obra de manera inteligente y refinando los procesos de logística y entrega. Esta atención constante y generalizada genera reducciones de costos confiables a lo largo del tiempo, al mismo tiempo que salvaguarda la consistencia del producto y el cumplimiento oportuno.

Al mismo tiempo, los fabricantes experimentados evitan conscientemente recortes de costes drásticos o unilaterales. Cuando las reducciones se aplican de manera demasiado agresiva, comúnmente desencadenan problemas como calidad inconsistente del producto, aumento de las tasas de defectos, producción más lenta, retrasos en los envíos o clientes insatisfechos. La industria del techado ha sido testigo repetidamente de cómo priorizar los ahorros a corto plazo sobre la estabilidad tiende a crear daños mucho mayores a largo plazo: pérdida de lealtad del cliente, reputación debilitada y, en última instancia, gastos generales mucho más altos.

Para mantener un control de costos eficaz y equilibrado en cuanto a riesgos, los fabricantes de techos chinos recurren periódicamente a estas prácticas confiables y probadas en el tiempo:

- Desarrollar asociaciones duraderas y confiables con proveedores clave de materias primas para asegurar precios más predecibles y un suministro seguro y estable.

- Practicar adquisiciones al por mayor y compras anticipadas estratégicas para protegerse contra aumentos repentinos y bruscos en los costos de materiales.

- Realizar monitoreo interno continuo, seguimiento de datos y revisiones sistemáticas para identificar y eliminar rápidamente desperdicios, retrabajos y otras formas de ineficiencia.

- Organizar programas de producción con precisión para garantizar un funcionamiento continuo y fluido de equipos y líneas, minimizando así costosos tiempos de inactividad, cambios excesivos y períodos de inactividad.

| Área de costos | Enfoque industrial común | Resultado práctico |

|---|---|---|

| Materiales | Relaciones de abastecimiento estables | Volatilidad reducida |

| mano de obra | Asignación basada en tareas | Mejor eficiencia |

| Producción | Ejecuciones por lotes planificadas | Menor costo unitario |

| Logística | Coordinación regional | Menos retrasos |

Este enfoque en capas permite a los fabricantes gestionar los costos sin convertirlos en la única prioridad.

¿Cómo definen los fabricantes la calidad en un entorno escalable?

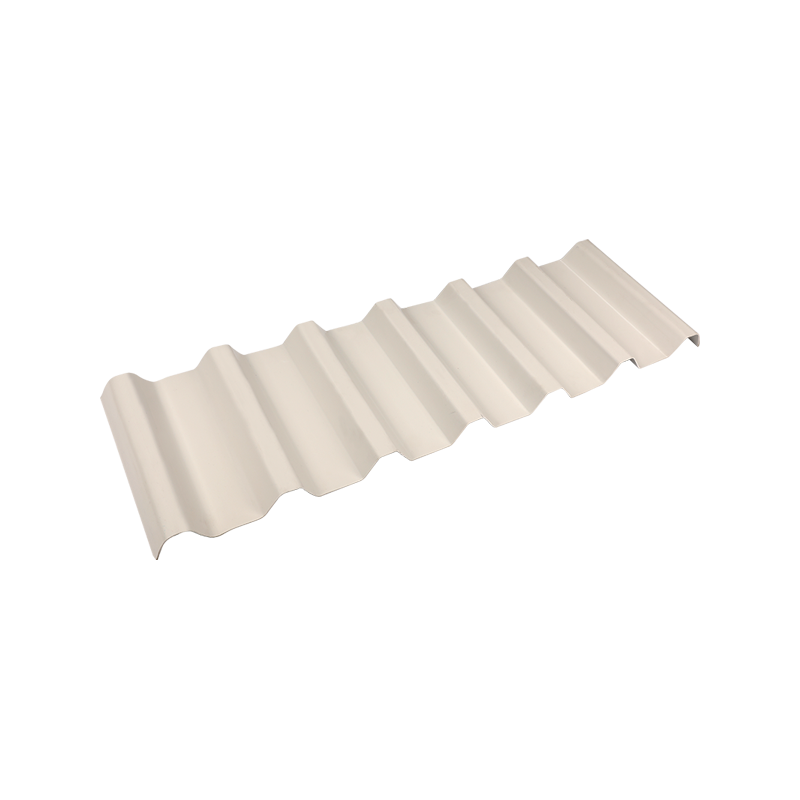

La calidad en la fabricación de materiales para techos rara vez se trata como un estándar único. A menudo se define por la coherencia más que por la complejidad. Los compradores esperan materiales que funcionen de la misma manera en diferentes lotes, independientemente del tamaño del pedido.

Los fabricantes chinos suelen centrarse en procesos repetibles en lugar de una producción personalizada para cada pedido. Esto no significa que se ignore la flexibilidad. Significa que la flexibilidad se construye sobre bases estables.

La gestión de la calidad suele centrarse en:

- Pautas claras de producción interna

- Inspecciones de rutina en puntos clave de producción.

- Prácticas definidas de manipulación y almacenamiento.

- Bucles de retroalimentación de socios intermedios

En lugar de aumentar la complejidad, los fabricantes pretenden reducir variaciones innecesarias. Un proceso estable es más fácil de monitorear, de escalar y de corregir cuando surgen problemas.

| Enfoque de calidad | Práctica de fabricación | Beneficio resultante |

|---|---|---|

| consistencia | Flujos de trabajo estándar | Salida predecible |

| Estabilidad | Flujo de material controlado | Menor riesgo de defectos |

| Trazabilidad | Identificación de lotes | Respuesta a problemas más rápida |

La calidad, en este contexto, está estrechamente ligada al control. Cuanto más predecible sea el proceso, más fácil será mantener estándares aceptables en volúmenes crecientes.

¿Cómo la escala guía las principales decisiones en la fabricación de materiales para techos?

La escala influye en casi todas las decisiones importantes en la producción de materiales para tejados. Si bien el aumento de la producción aporta beneficios claros, como la reducción de los costos unitarios a través de economías de escala, también aumenta la exposición: incluso los pequeños errores o ineficiencias que se corrigen fácilmente en volúmenes más bajos pueden convertirse rápidamente en pérdidas financieras importantes, fallas de calidad o daños a la reputación en volúmenes más altos.

En lugar de expandirse rápidamente o basándose en la especulación, los fabricantes experimentados aumentan gradual y deliberadamente. Se agrega capacidad adicional sólo cuando está respaldada por una demanda consistente y comprobada, nunca anticipando pedidos que pueden no materializarse. Este método prudente evita la carga de equipos infrautilizados, reduce el riesgo financiero y elimina cualquier presión para comprometer la idoneidad o calidad del producto sólo para mantener el rendimiento.

Al prepararse para escalar, los fabricantes normalmente se concentran en estos elementos fundamentales:

- Diseños de instalaciones modulares que permiten un crecimiento constante, paso a paso, sin requerir revisiones completas.

- Programas de capacitación estructurados que equipan a la fuerza laboral con anticipación para aumentar los niveles de producción.

- Controles de inventario adaptados con precisión al ritmo real de producción.

- Planificación proactiva y sincronizada con proveedores para garantizar la entrega oportuna de materiales a escala ampliada.

En la práctica, la escala nunca se persigue como un objetivo independiente. Sirve como una herramienta cuidadosamente administrada que, cuando se aplica sabiamente, fortalece la consistencia de los costos, mantiene la calidad del producto y garantiza una entrega confiable a largo plazo.

¿Cómo logran los fabricantes que el control de costes y la calidad se refuercen mutuamente?

El costo y la calidad a menudo se consideran compensaciones, pero en operaciones de fabricación de techos bien administradas, son estrechamente interdependientes. Sacrificar la calidad casi siempre infla los costos a través de mayor desperdicio, retrabajo, devoluciones, problemas de garantía y erosión de la lealtad del cliente. Al mismo tiempo, los aumentos incontrolados de costos erosionan los márgenes de ganancia y limitan la competitividad.

Los fabricantes más capaces superan esta tensión percibida priorizando la eficiencia operativa genuina sobre los atajos peligrosos. La verdadera eficiencia reduce los costos al mismo tiempo que respalda activamente (y con frecuencia mejora) los niveles de calidad.

Los pasos prácticos que impulsan esta alineación comúnmente incluyen:

- Simplificar los flujos de trabajo para eliminar la manipulación, el movimiento y los pasos de proceso redundantes

- Rediseñar diseños y rutas de materiales para disminuir drásticamente la generación de desechos y desechos.

- Mejorar la comunicación y coordinación interdepartamental para evitar retrasos, faltas de comunicación y errores.

- Mantener estándares de calidad consistentes y claramente definidos aplicados de manera uniforme en todas las líneas de productos.

Estas mejoras rara vez dependen de equipos nuevos costosos o sistemas elaborados. Son el resultado de una ejecución diaria disciplinada, una observación atenta y una dedicación persistente a la mejora incremental.

¿Cómo el diseño de la fuerza laboral ayuda a mantener el equilibrio en todas las escalas?

La fuerza laboral es fundamental para lograr un equilibrio exitoso entre costos, calidad y escala en la fabricación de materiales para techos. Las operaciones sólidas combinan personas experimentadas y capacitadas con funciones y responsabilidades cuidadosamente organizadas.

En lugar de crear posiciones estrechas y altamente especializadas que reducen la adaptabilidad, los fabricantes enfatizan una competencia amplia dentro de límites definidos. Los trabajadores reciben capacitación cruzada para gestionar una variedad de tareas relacionadas, lo que brinda a las líneas de producción la flexibilidad para manejar cambios de volumen, tipos de productos o cambios inesperados sin grandes interrupciones ni cambios de personal.

Las estrategias comunes de la fuerza laboral que apoyan este equilibrio incluyen:

- Funciones y responsabilidades definidas con precisión para evitar confusión o superposición de funciones.

- Iniciativas periódicas de capacitación cruzada para puestos críticos para mantener la versatilidad.

- Acuerdos de equipo estables y a largo plazo que minimizan la rotación y retienen la experiencia acumulada.

- Evaluaciones de desempeño que recompensan activamente las contribuciones significativas a la mejora de los procesos.

Una fuerza laboral estable y bien capacitada produce beneficios sustanciales: menos errores, una calidad más uniforme, mejor capacidad de respuesta a las fluctuaciones de la demanda y gastos considerablemente menores relacionados con la contratación, la orientación y el reciclaje frecuentes.

¿Cómo afectan las relaciones de la cadena de suministro al equilibrio?

Los fabricantes rara vez operan de forma aislada. Los proveedores, socios logísticos y distribuidores influyen en los resultados de costos y calidad.

Los fabricantes chinos de materiales para techos a menudo enfatizan la cooperación a largo plazo en lugar de cambios frecuentes. Las relaciones estables reducen la incertidumbre y mejoran la coordinación.

La alineación de la cadena de suministro normalmente se centra en:

- Horarios de entrega predecibles

- Expectativas de calidad claras

- Enfoques compartidos de resolución de problemas

- Comunicación abierta durante los cambios de demanda.

Esta alineación permite a los fabricantes responder más fácilmente a los cambios sin aumentos repentinos de costos ni compromisos de calidad.

| Elemento de la cadena de suministro | Práctica cooperativa | Efecto operativo |

|---|---|---|

| Proveedores | Acuerdos a largo plazo | Calidad de entrada estable |

| Logística | Ruta planificada | Retrasos reducidos |

| Distribuidores | Compartir pronóstico | Mejor planificación de la producción |

¿Cómo los segmentos de mercado guían el equilibrio de la producción?

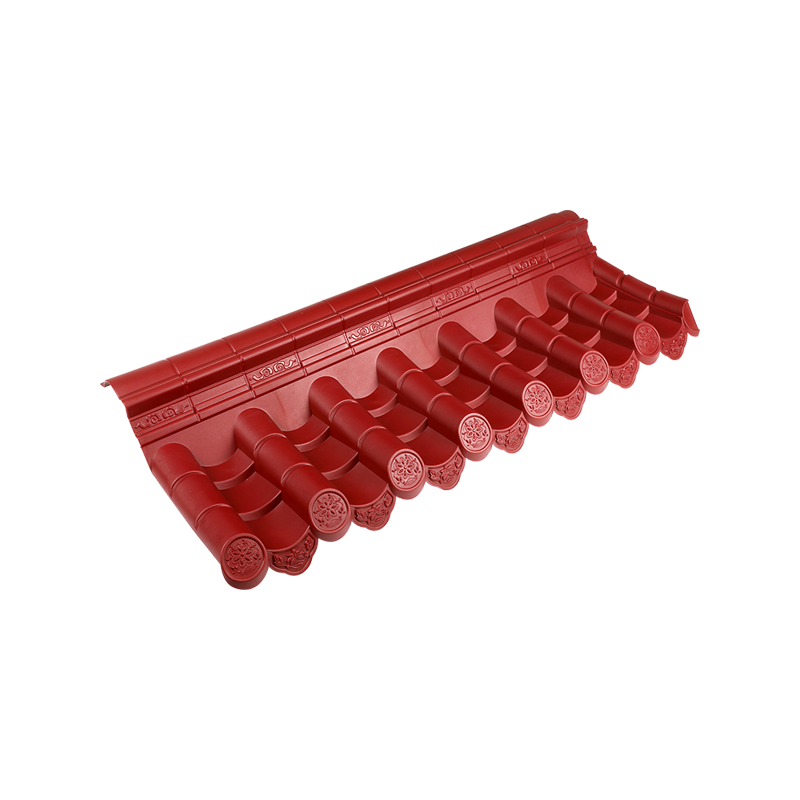

Los diferentes grupos de clientes tienen distintas prioridades cuando se trata de materiales para techos: algunos enfatizan el bajo costo y el alto volumen por encima de todo, mientras que otros otorgan el mayor valor a la apariencia premium, la durabilidad excepcional o la personalización precisa. En lugar de aplicar una estrategia de producción uniforme en todos los pedidos, los fabricantes experimentados dividen intencionalmente sus operaciones en segmentos separados adaptados a estas diferentes demandas.

Esta segmentación deliberada permite:

- Seleccionar y ajustar materiales dentro de límites claramente definidos y adecuados para cada segmento de mercado.

- Asigne tiempo de producción, equipos y recursos según la naturaleza específica de cada tipo de pedido.

- Evite que requisitos conflictivos (como tiradas ultraeconómicas y acabados especiales de alta gama) interfieran entre sí.

- Mantenga la planificación interna sencilla, enfocada y mucho menos propensa a errores o confusión.

Al mantener enfoques de producción separados para diferentes segmentos del mercado, los fabricantes reducen en gran medida la fricción interna, logran resultados más consistentes y entregan pedidos con mayor precisión y confiabilidad.

¿Cómo manejan los fabricantes las presiones externas de forma medida?

Los desafíos externos, ya sea una volatilidad repentina del mercado, cambios en las expectativas de los clientes, nuevas regulaciones o aumentos en los costos de las materias primas, son una parte habitual del negocio. Las empresas que reaccionan con cambios radicales y apresurados a menudo alteran su equilibrio cuidadosamente establecido entre costos, calidad y producción.

Los fabricantes más experimentados prefieren reaccionar de forma gradual y deliberada. Primero prueban posibles ajustes a una escala limitada, protegiendo la estabilidad de los procesos centrales y dejando espacio para una adaptación reflexiva.

Las respuestas medidas comunes incluyen:

- Realizar pruebas piloto a pequeña escala para evaluar nuevos materiales, procesos o modificaciones.

- Implementar ajustes temporales a la capacidad o programación para manejar la presión a corto plazo.

- Realizar revisiones específicas de procesos internos antes de decidir cambios permanentes.

- Participar en conversaciones tempranas y colaborativas con proveedores para evaluar opciones y consecuencias.

Este enfoque cuidadoso y gradual preserva la estabilidad operativa a largo plazo y al mismo tiempo permite la flexibilidad necesaria para adaptarse a las condiciones externas cambiantes.

¿Cómo la coordinación interna mantiene el equilibrio a largo plazo?

Mantener un equilibrio saludable entre costos, calidad y escala de producción depende en gran medida de una colaboración efectiva entre todos los departamentos: producción, adquisiciones, control de calidad, ventas y logística deben ir en la misma dirección.

En lugar de depender de software elaborado o jerarquías rígidas, los fabricantes más exitosos confían en métodos de comunicación simples y prácticos. Las reuniones periódicas entre equipos, las plantillas de informes estandarizadas y los procedimientos de escalamiento bien definidos mantienen una fuerte alineación.

Los elementos clave de una coordinación interna eficaz suelen incluir:

- Objetivos de producción compartidos y claramente comunicados que todos comprendan y apoyen

- Informe abierto y oportuno de los problemas para que los problemas se identifiquen y aborden tempranamente.

- Resolución conjunta de problemas entre departamentos en lugar de culpas aisladas

- Ajustes continuos y flexibles a las prioridades en lugar de intentar imponer reglas inmutables

Esta claridad sencilla reduce los malentendidos, evita que surjan problemas menores y respalda un rendimiento diario fluido y confiable.

¿Por qué se trata el equilibrio como un esfuerzo diario interminable?

El equilibrio adecuado entre coste, calidad y escala nunca es un logro permanente. Las preferencias de los clientes evolucionan, las condiciones del mercado cambian, la disponibilidad de materias primas fluctúa y las capacidades internas cambian con el tiempo. Los fabricantes que ven el equilibrio como una fórmula fija o un hito único suelen tener dificultades cuando las circunstancias cambian inevitablemente.

Las empresas más resilientes reconocen el equilibrio como un proceso vivo y continuo, algo que se mantiene activamente todos los días mediante una toma de decisiones coherente, prioridades claramente establecidas y una ejecución constante y disciplinada. Se mantienen atentos, receptivos y adaptables sin permitir que las sobrecorrecciones reactivas interrumpan la operación.

En el mundo de la fabricación de techos, la comprensión es simple y ampliamente compartida: el verdadero equilibrio no es algo que se alcanza una vez y luego se mantiene para siempre. Se preserva cuidadosamente todos los días a través de decisiones bien pensadas, un enfoque claro y un compromiso inquebrantable con la estabilidad a largo plazo.

English

English Español

Español عربى

عربى

Correo electrónico:

Correo electrónico: Dirección:

Dirección: Teléfono:

Teléfono: