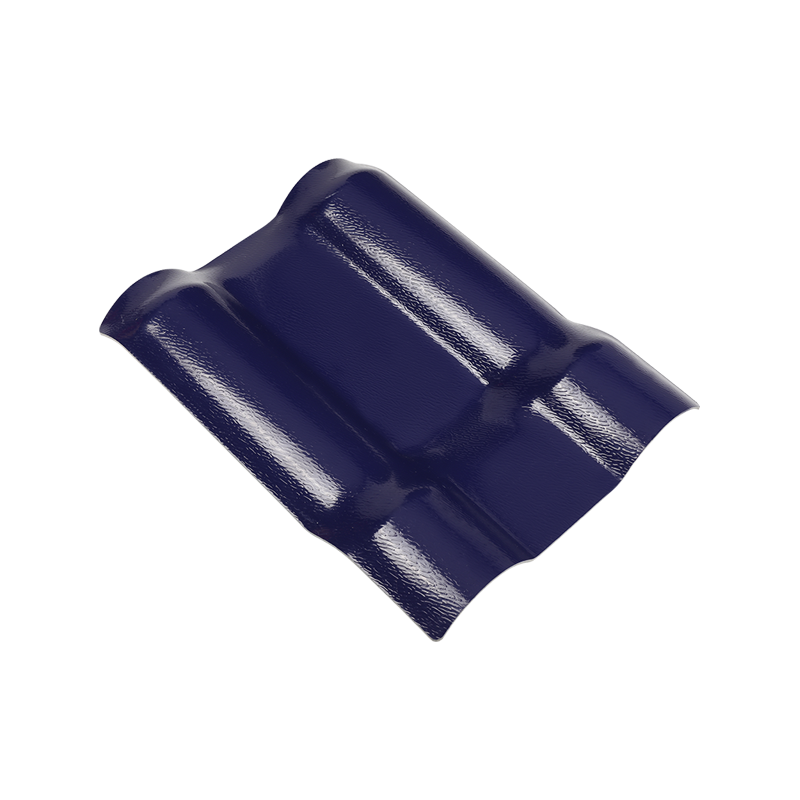

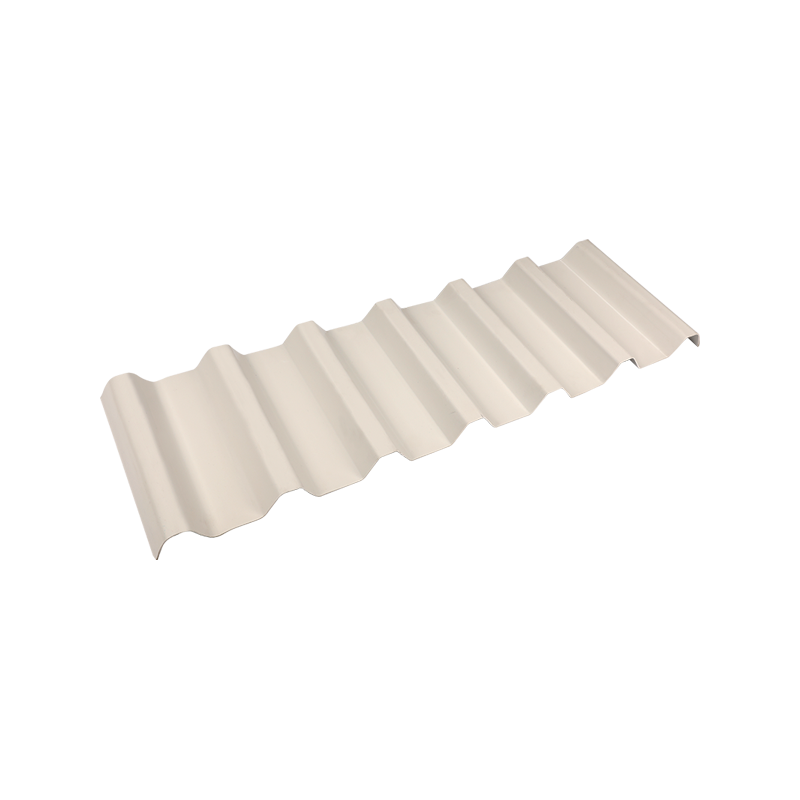

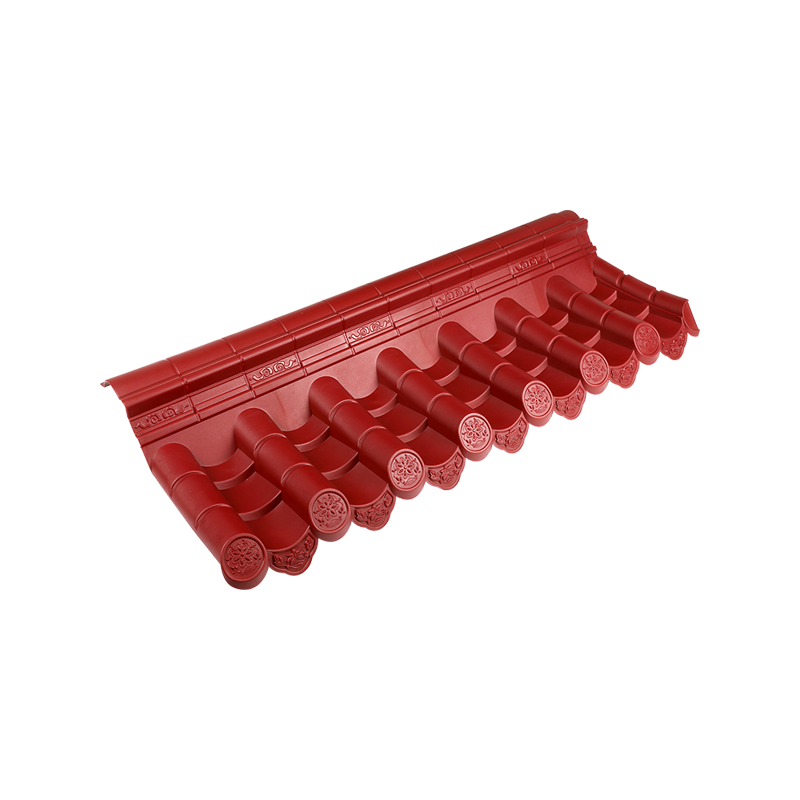

1. Selección de resina ASA

La resina ASA es el componente principal de Baldosas de resina sintética ASA, y su rendimiento afecta directamente a la resistencia a la intemperie, a los rayos UV, a la estabilidad del color y a la resistencia mecánica de las baldosas. Cuando los fabricantes eligen la resina ASA, considerarán los siguientes aspectos:

Fuente de materias primas: Dar prioridad a los fabricantes de baldosas de resina reconocidos y de buena reputación para garantizar la pureza y estabilidad de las materias primas. Estos fabricantes suelen contar con tecnología de producción avanzada y estrictos sistemas de control de calidad para proporcionar resina ASA de alta calidad.

Composición química: la resina ASA es un copolímero ternario de acrilonitrilo (ACN), estireno (ST) y acrilato (A). Los fabricantes prestarán atención a la proporción de estos tres monómeros para garantizar que la resina ASA tenga una excelente resistencia a la intemperie, a la corrosión química y a la resistencia mecánica. Generalmente, cuanto mayor sea el contenido de acrilonitrilo, mejor será la resistencia a la intemperie y a la corrosión química de la resina ASA; el contenido de estireno afecta la transparencia y el rendimiento de procesamiento de la resina; el contenido de acrilato ayuda a mejorar la flexibilidad y la resistencia al impacto de la resina.

Propiedades físicas: Los fabricantes probarán la resistencia a la tracción, la resistencia a la flexión, la resistencia al impacto y otras propiedades físicas de Resin Tile para garantizar que cumpla con los requisitos de producción de Baldosas de resina sintética ASA . Además, también prestarán atención a parámetros como la temperatura de deformación por calor y el índice de flujo de fusión de la resina para evaluar su rendimiento de procesamiento y estabilidad térmica.

Resistencia a la intemperie y estabilidad del color: La resistencia a la intemperie y la estabilidad del color de la resina ASA son consideraciones importantes para los fabricantes a la hora de elegir. Alta calidad resina ASA aún puede mantener su estabilidad de color y propiedades físicas después de una exposición prolongada a ambientes hostiles como rayos ultravioleta, humedad, calor y frío.

2. Selección de otros materiales auxiliares.

Además de la resina ASA, la fabricación de losetas de resina sintética ASA también requiere otros materiales auxiliares, como plastificantes, estabilizantes, antioxidantes, pigmentos, etc. La selección de estos materiales es igualmente importante porque afectan el rendimiento del procesamiento, la vida útil y la apariencia. Calidad de los azulejos.

Plastificante: utilizado para mejorar la flexibilidad y el rendimiento de procesamiento de la resina. Los fabricantes elegirán plastificantes con buena compatibilidad con la resina ASA para evitar problemas como estratificación o precipitación durante el uso.

Estabilizador: utilizado para mejorar la estabilidad térmica y la estabilidad a la luz de la resina ASA. Los fabricantes elegirán estabilizadores con excelente resistencia al calor y a la luz para garantizar que las baldosas no envejezcan ni se decoloren fácilmente durante el uso prolongado.

Antioxidantes: utilizados para evitar que la resina ASA se degrade debido a la oxidación durante el procesamiento y uso. Los fabricantes elegirán antioxidantes de alta eficiencia y baja toxicidad para garantizar la seguridad y durabilidad de las baldosas.

Pigmentos: utilizados para colorear baldosas de resina sintética ASA. Los fabricantes elegirán pigmentos respetuosos con el medio ambiente y resistentes a la intemperie para garantizar que los colores de las baldosas sean brillantes, duraderos y no se desvanezcan fácilmente.

3. Control de calidad de las materias primas.

Al seleccionar las materias primas, los fabricantes también realizarán un estricto control de calidad. Esto incluye:

Inspección de materias primas: Inspección por muestreo de cada lote de materias primas para garantizar que cumplan con los requisitos de producción y los estándares de calidad.

Gestión de proveedores: Evaluación y auditoría periódica de los proveedores de materias primas para garantizar que su capacidad de producción y sistema de control de calidad cumplan con los requisitos.

Gestión de almacenamiento: Almacenamiento y manejo adecuado de las materias primas para evitar que sufran humedad, deterioro o contaminación.

English

English Español

Español عربى

عربى

Correo electrónico:

Correo electrónico: Dirección:

Dirección: Teléfono:

Teléfono: